螺纹钻头技术革新重磅来袭:高效智能双突破,重塑机械加工钻孔新高度

发布时间:2025-04-18

浏览次数:125

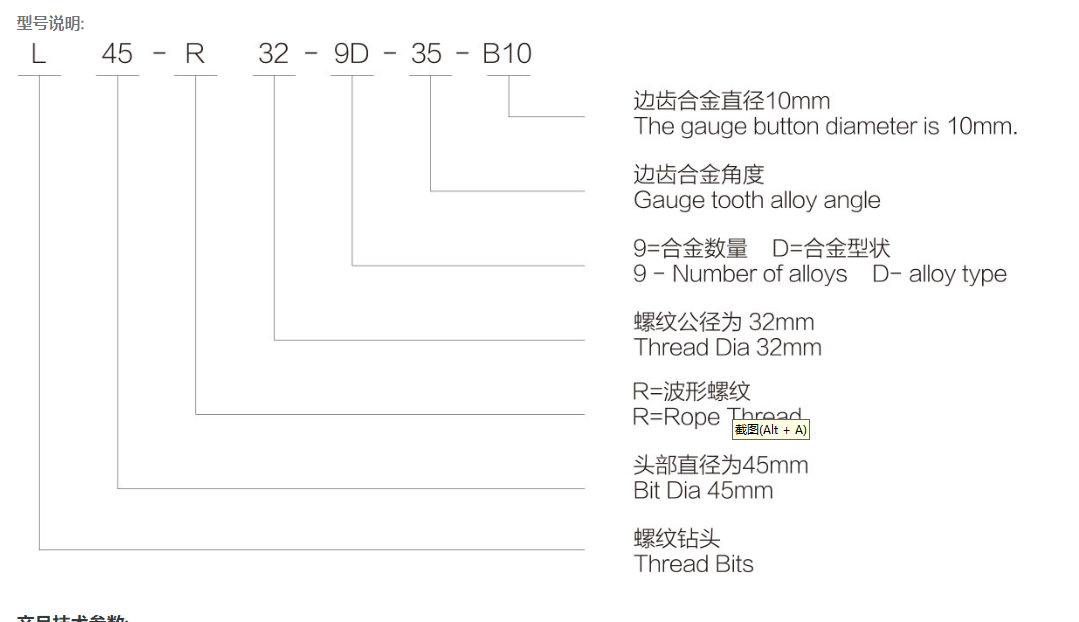

在机械加工领域,钻孔作业是基础且关键的环节,螺纹钻头的性能直接影响加工效率与质量。近年来,螺纹钻头迎来重大技术革新,以更先进的结构设计、更专业的切削性能和更持久的耐用性,为机械加工行业带来全新突破,重塑钻孔作业品牌。

新型螺纹钻头在结构设计上实现了质的飞跃。传统螺纹钻头的排屑槽设计往往存在局限性,在加工深孔或高硬度材料时,易出现排屑不畅,导致钻头堵塞、磨损加剧。而新一代螺纹钻头采用螺旋角优化设计和变槽深排屑槽结构,使排屑空间增大30%,切屑能够更顺畅地排出。在汽车零部件加工中,使用新型螺纹钻头加工铝合金缸体的深孔螺纹时,排屑效率提升40%,有效避免了因切屑堆积造成的钻头折断问题,加工废品率从8%降至2%。同时,钻头的钻尖采用新型抛物线刃型设计,降低了切削阻力,使钻头切入材料更加轻松,加工效率提高了25%。

在材料与涂层技术方面,螺纹钻头也有了明显提升。采用高性能硬质合金材料,并通过纳米级粉末冶金工艺制造,使钻头的硬度和韧性达到完美平衡。在加工强度高的钢材时,新型螺纹钻头的耐磨性比传统钻头提高5倍。此外,表面涂覆的多层纳米复合涂层,如TiAlN(氮化钛铝)涂层,不仅提高了钻头的抗磨损性能,还增强了其抗氧化能力。在高温切削环境下,涂层能够有效降低切削温度,减少刀具与工件之间的摩擦,延长钻头使用寿命。经测试,涂覆新型涂层的螺纹钻头,使用寿命延长了2 - 3倍,减少了换刀次数,提高了生产连续性。

智能化是螺纹钻头技术革新的新方向。部分新型螺纹钻头内置传感器,可实时监测切削力、扭矩等参数,并将数据传输至机床控制系统。当切削参数出现异常时,系统会自动调整加工工艺,避免钻头损坏和加工质量问题。在自动化生产线中,智能螺纹钻头与机器人协同作业,能够根据不同的工件材料和加工要求,自动选择合适的切削参数,实现钻孔作业的智能化、准确化。某机械制造企业引入智能螺纹钻头后,生产线的加工精度提高了30%,生产效率提升了40%。

随着机械加工行业向高精度、高效率方向发展,螺纹钻头的技术革新将持续为行业赋能。未来,更智能、更高效、更耐用的螺纹钻头产品将不断涌现,为机械加工行业的高质量发展提供坚实保障。